Какво е използването на бетон за подсилване след монолит?

Монолитният бетон, поради своята висока здравина и издръжливост, заема водеща позиция сред всички строителни материали, използвани за изграждането на жилищни, търговски и промишлени сгради и съоръжения. Въпреки това, въпреки високата якост, повърхността на монолитния бетон е подложена на унищожаване и ерозия в резултат на различни външни фактори.

За да се предотвратят вредните ефекти и да се подобри ефективността на този материал, най-често се използва течен втвърдител от бетон, който се нанася върху монолитна повърхност след втвърдяване.

Увеличаване на якостта на бетонната повърхност

За да проучим този въпрос по-подробно, тази статия ще разгледа различни видове повърхностна обработка на монолитен бетон, които са насочени към увеличаване на неговата сила и допълнителна защита от влиянието на външни фактори.

Тук ще бъде представено кратко указание, което описва технологията на използване на такива вещества по време на строителството.

Основната цел на подсилване на веществата

За да разберем напълно необходимостта и целесъобразността от използването на такива вещества, първо трябва да има представа за това как действат и какви са техните защитни функции.

Замразеният бетон е твърда микропореста структура, която се състои от свързани частици цимент (цимент) и баластен агрегат (кварцов пясък, натрошен камък, гранитогрес). Унищожаването и ерозията на повърхността на бетона се дължи основно на външно абразивно действие, което води до постепенно износване и образуване на прах.

Освен това, когато водата попадне в порите на материала и други агресивни вещества, те разрушават вътрешната му структура, отслабват връзките на кристалната решетка, което води до образуване на пукнатини и последващо разрушаване.

За да се осигури надеждна защита срещу такива явления, класическият втвърдител за бетон по правило има следните свойства:

- Увеличава механичната якост на външния слой от бетон поради свързващо вещество, което прониква в дебелината на материала, свързва заедно всички твърди частици, образувайки хомогенна монолитна повърхност.

- Осигурява допълнително хидроизолация на външния слой, като по този начин се предотвратява навлизането на вода и корозивни вещества в дебелината на материала.

- Увеличава устойчивостта на износване и устойчивост на абразия на материала, а също така предотвратява образуването на прах и пукнатини по повърхността му по време на работа.

- След изсъхване, това е добра основа за нанасяне на специални бои и други довършителни покрития.

Съвет! Много строители са запознати с такъв феномен, като например напукване на повърхността на бетонна замазка в процеса на втвърдяване. Използването на химически втвърдители непосредствено след поставянето на разтвора значително намалява вероятността от такива пукнатини.

Разновидности на армиращи агенти за бетон

Понастоящем има голям брой различни видове подсилващи вещества, всеки от които има своите предимства и недостатъци и е предназначен за използване при определени условия.

- Сух втвърдител за бетонен под е смес от висококачествен цимент (Портланд цимент от висок клас), минерални агрегати с висока устойчивост на абразия (гранит или корунд) и повърхностноактивни химически добавки, които подобряват адхезията на работния състав към бетоновия разтвор, Основното отличително качество на сухите смеси е относително ниска цена в сравнение с другите видове втвърдители.

- Химично втвърдяващо импрегниране по принцип е водно-дисперсионен разтвор на някои соли и оксиди, които укрепват кристалните връзки на цимента с частиците на баластния агрегат (пясък, чакъл, натрошен камък) и намаляват абсорбцията на влага след като разтворът се втвърди.

- Двукомпонентните състави на базата на епоксидни смоли, проникващи в дебелината на замразения разтвор, в процеса на полимеризация свързват твърдите частици, което води до водонепроницаема монолитна повърхност.

- Проникващите състави на базата на полиуретанови смоли действат подобно на епоксидни смоли, но след полимеризация те издържат на по-ниско натоварване при натиск.

Съвет! За да се осигури нормална реакция на бетона с всякакъв вид усилващ агент, температурата на монолитната повърхност не трябва да бъде под + 10 ° С, докато минималната критична стойност за използването на такива състави е температурата + 5 ° С.

Метод на приложение

Технологията на използване на различни видове състави има значителна разлика между дъгите един от друг и като правило се извършва на различни стадии на втвърдяване на монолитна повърхност.

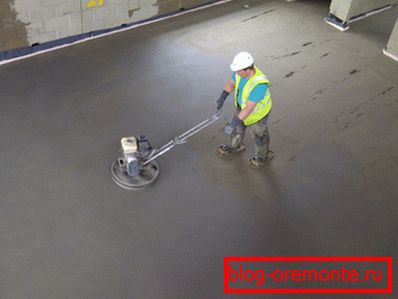

- Сухите втвърдяващи смеси трябва да се нанасят върху прясно излят бетонен разтвор непосредствено след това, без да се страхува от нарушаване на целостта на повърхността му. Съставът трябва да се разпространи по цялата площ в единствен слой, чиято дебелина е посочена в инструкциите за употреба. След това използвайте ръчната или електрическа мистрия, за да направите фугата.

- След частично поставяне на разтвора се нанася течен химически втвърдител на бетонен под. Обикновено това се случва 3-7 часа след изливането на монолита. За приложение можете да използвате пневматичен пулверизатор, както и бояджийски валяк или широка четка с дълга дръжка.

- Проникващите съединения на епоксидна или полиуретанова основа могат да се използват само след като втвърдената и изсушена монолитна повърхност е напълно изсъхнала. По време на приготвянето на епоксидна композиция със собствените си ръце, трябва стриктно да спазвате пропорциите на втвърдителя и основата, които са посочени в инструкциите за употреба.

Съвет! Жизнеспособността на съставите от епоксидна смола обикновено е ограничена във времето, така че те трябва да бъдат приготвени на малки порции, в количества, които могат да се консумират за 20-30 минути работа.

Заключение

След като прочетете тази статия, става ясно, че има голям брой химически и минерални съединения, с които можете самостоятелно да увеличите здравината и издръжливостта на повърхностите от монолитен бетон.

За повече информация по този въпрос можете да гледате видеоклипа в тази статия или да прочетете свързаните материали на нашия уебсайт.