Производство на газобетонни блокове. приготвяне на сместа.

Линията за производство на блокове от газобетон може да се превърне в основен разумно печеливш частен бизнес. Това се дължи на факта, че технологичният процес на производство на този материал не е труден и с фундаментална теоретична подготовка е възможно да се получи голям обем качествени продукти със сравнително малки инвестиции.

По-долу ние описваме как се прави блок за изграждане на газ и какви са нюансите на технологиите, които си заслужават внимание.

Обща схема на работа

Газобетон представляет собой ячеистый материал, который используется как для возведения несущих конструкций, так и для утепления уже существующих стен (см.также статью "Срок службы бетона: продляем время эксплуатации бетонной конструкции").

Обърнете внимание! Целта на блоковете зависи от тяхната плътност. Групата структурни материали включва продукти от клас D1000 - D700, а за топлоизолация най-често се използват модули D400.

Технологията за производство на блокове от газобетон включва няколко етапа:

- Първо, подготвяме смес от компонентите, най-важният от които е газообразуващият материал.

- След това сместа се излива в формите, в които протича реакцията. По това време се образуват пори в дебелината на разтвора, а циментните гранули започват да получават твърдост.

- След предварително зададена якост, втвърденият монолит се изпраща за рязане, където се изрязва от тънки стоманени струни в съответствие с конфигурацията на модулите.

- Също така е възможно да се хвърлят в касетни форми, при които не се изисква рязане: оборудването за производство на блокове от газобетон се регулира така, че изделията от матрицата да са вече в правилния размер.

След това идва сушената линия. Качеството на тази операция определя колко силен ще бъде строителният материал.

В зависимост от условията на преработка, газобетонът е разделен на два вида:

- автоклава - отстраняването на течността и окончателната якост се извършва в специални устройства под налягане и под влияние на висока температура.

- neavtoklavnogo - Втвърдяването се извършва в естествени условия. Това разнообразие е много по-лесно да се направи от собствените си ръце, а цената е по-ниска, но силата на блоковете в автоклава е многократно по-голяма от тази.

Описание на етапите

Приготвяне на сместа

Ако описаната по-горе информация ви вдъхнови и сте готови да закупите използвано оборудване за производството на блокове от газобетон, тогава трябва да наемете компетентен технолог или да проучите самите себе си основите на производството. За начало препоръчваме да прочетете всички съвети, дадени в този раздел.

Както отбелязахме по-рано, технологичният цикъл започва с подготовката на състава.

Най-често използваните пропорции са дадени в таблицата:

| Материал | Масова фракция,% |

| Цемент марки М400 - М500 | От 50 до 72 |

| пясък | 20 - 45 |

| вар | 1,5 – 5,5 |

| Алуминиев газообразуващ състав | 0,05 – 0,1 |

| Вода за реакция | 0,з – 0,я |

Обърнете внимание! За да се подобри качеството на материала, инструкцията препоръчва да се вземе пясък с масова фракция от глина не повече от 7%.

- Първо, ние приготвяме суспензия от вода и алуминиев прах. Полученият състав непрекъснато се смесва, за да се избегне разслояване.

- След това добавете суспензията към сместа от цимент, пясък и вар, добавете вода и разбъркайте материала до гладка.

Формиране и сушене

Успоредно с получаването на състава се извършват следните операции:

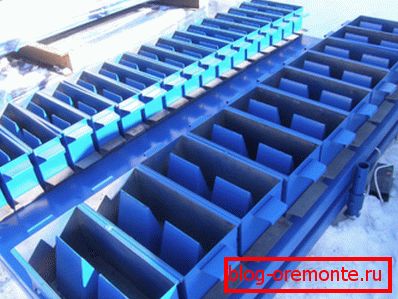

- Форми (касета или за производство на монолит за рязане) се събират от отделни части.

- За свързване използваме болтове или специални сменяеми крепежни елементи.

- Вътре, смазваме формите с машинно масло, което ще ни улесни при премахването на строителните блокове след изсъхване.

- Напълнете контейнерите с разтвор, за да ги махнете, за да отстраните големите въздушни мехурчета.

След това се получава първичен набор от сили. Този процес обикновено отнема от три до шест часа в зависимост от състава на разтвора. По време на втвърдяването е желателно да се защитят формите от внезапни температурни промени, тъй като това може да доведе до напукване на обработваните детайли.

След като първичното сушене завърши, частите се отстраняват от контейнерите и се подлагат на по-нататъшна обработка.

Рязане и окончателно втвърдяване

При индустриалното производство на бетонни модули обикновено се използва монолитна технология за рязане.

Извършва се съгласно тази схема:

- Втвърденият блок с голям размер се отстранява от матрицата и се подава в машината за рязане.

- С помощта на кабелни или лентови триони с малка дебелина, монолитът се нарязва на фрагменти с правилния размер.

- В някои случаи монтажни процепи са изрязани на блоковете. В този случай трионите се управляват с помощта на специална компютърна програма.

Обърнете внимание! Технологията на рязане прави възможно производството на модули с отклонение, не по-голямо или равно на 1 mm. Това значително улеснява работата по изграждането на зидария от газобетон.

Но мини-заводът за производство на блокове от газобетон, който се използва в частното производство, рядко е оборудван с триони.

Тук обикновено се използва различна техника:

- Вместо матрица за леене на монолит се използват конструкции с вътрешни мостове.

- По време на процеса на изливане разтворът се разпределя между клетките на такава касета и втвърдяването се извършва в желаната форма.

- След като сте настроили силата, детайлите се изваждат от касетата и, заобикаляйки рязането, незабавно влизат в секцията за сушене.

Недостатъкът на този метод е рискът от счупване на геометричната форма на блоковете. Въпреки това, с правилна точност при сглобяването и наливането може да се избегне.

На последния етап се извършва автоклавиране: заготовките се поставят в специална камера, която е херметично запечатана. Освен това въздухът се изпомпва в работната зона, за да се създаде налягане от около 12 атмосфери, а при повишена температура материалът "зрее" окончателно.

заключение

Линия по производству газобетонных блоков может работать достаточно эффективно только в том случае, если все технологические процессы будут правильно спланированы. Вот почему для получения качественного строительного материал, который будет отличаться хорошими эксплуатационными характеристиками и пользоваться спросом, нужно внимательно изучить нюансы всех методик (см.также статью "Строим дом из газобетона экономно").

За начало е необходимо да разгледате видеото в тази статия, а след това - да започнете усвояването на технологията на практика.